Spis treści:

Co to są metody zarządzania zapasami i jakie mają znaczenie?

Definicje kluczowych pojęć – metoda, technika, zasada, pojemność znaczeniowa

Obowiązkiem każdego inżyniera badacza jest rozumienie znaczeń wyrazów i pojęć, którymi posługuje się do opisu badań i ich wyników. Język, którym się posługuje, powinien być precyzyjny i zrozumiały dla każdego odbiorcy. Na potrzeby niniejszego artykułu przytoczono znaczenie pojęć: metodologia, metoda, technika i zasada.

W artykule występuje pojęcie metody, pozostałe tworzą kontekst wzajemnego przenikania się pojęć oraz zawężania lub rozszerzania ich pojemności znaczeniowej. Pojęcie metodologii jest często mylone jest z metodą, lecz nie są one synonimami.

Metodologia a metoda – kluczowe różnice

Metodologia jest nauką o metodach badań naukowych. Traktuje o poprawności założeń w metodach naukowych, skuteczności ich prowadzenia oraz o wynikach i efektach czynności badań poznawczych. Metodologia jest również definiowana jako nauka o logice, badaniach, metodach, procedurach badawczych, postępowaniu i typach wnioskowania stosowanych w określonej dyscyplinie naukowej[1].Opiera się na faktach, zdarzeniach, pozyskanych informacjach, danych w postaci jakościowej i ilościowej.

Termin metoda pochodzi z języka greckiego (metha hodos) i oznacza drogę postępowania. Stanowi o kolejnych krokach, składa się ze ściśle określonych i powtarzalnych etapów postępowania w celu rozwiązania zaistniałego problemu lub osiągnięciu postawionego celu1. Rozróżnienie metody od techniki stanowi ich stopień szczegółowości. Metoda o wysokim stopniu uszczegółowienia staje się techniką. Odwrotnie, wysoki poziom uogólnienia sprawia, że metoda jest bliska pojęciu zasady. Z tego powodu świadomie użyto terminu metoda, zamiast zasady w stosunku do metod zarządzania zapasami.

Procesy magazynowe – kompletacja i wydawanie towarów

Kompletacja (szerzej komisjonowanie) to ściśle określony zbiór czynności o określonej mocy zbioru, liczbie kardynalnej, który składa się z dwóch procesów technologicznych. Pierwszy polega na rozdzielaniu jednorodnych jednostek ładunkowych, składowanych w magazynie, na grupy opakowań jednostkowych lub zbiorczych. Drugi polega na zestawieniu jednostek ładunkowych z tychże opakowań, skompletowanych według zamówień Klientów.

Podział metod kompletacji może być dokonany ze względu lokalizację procesu w obszarach funkcjonalno-przestrzennych magazynu (bezpośrednio w strefie składowania, w wydzielonej strefie) lub ze względu na rozmieszczenie punktów pobrań asortymentu (człowiek do towaru, towar do człowieka). Należy pamiętać, że przyjęcie określonej metody kompletacji ma wpływ na zróżnicowanie środków organizacyjnych i technicznych, zaangażowanych do tego celu.

Proces i metody wydań magazynowych

Proces wydania jest ostatnim etapem procesu magazynowania. Polega on na fizycznym przemieszczeniu skompletowanych jednostek ładunkowych do obszaru wydania, załadunek środków transportu zewnętrznego, potwierdzenia faktu wysyłki przez magazyn i przyjęcie przez przewoźnika, z zachowaniem parametrów jakościowo-ilościowych jednostki ładunkowej[3].

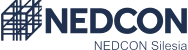

Rys. 1. Schemat przebiegu procesu wydania

Źródło: Ratkiewicz A., Metodyka projektowania i oceny procesów magazynowania w szeregowo zintegrowanych łańcuchach logistycznych

Strategie zarządzania zapasami – FIFO, LIFO, FEFO

Przywołane powyżej metody FIFO, LIFO i FEFO są pojęciami występującymi w procesie magazynowania: składowaniu, kompletacji i wydaniu materiału, półproduktu bądź gotowego wyrobu z magazynu.

Ze względu na przebieg procesu magazynowania i następstwo faz, należy odwołać się do opisu poszczególnych jego elementów, zachowując przy tym ciąg przyczynowo- skutkowy. Proces technologiczny składowania jest częścią procesu magazynowania.

Za[2], celem procesu składowania jest zachowanie w czasie określonych parametrów ilościowo-jakościowych składowanego materiału (liczba nieuszkodzonych opakowań kartonowych na palecie, właściwa masa ładunku, jego wilgotność). Ważne jest przy tym zachowanie wymagań organizacyjnych, np. spełnienie wymogu selektywności asortymentowej.

Metoda FIFO (First In, First Out)

Metoda FIFO (ang. First In, First Out) oznacza, że przed wprowadzeniem do strefy składowania jednostki ładunkowej B musi ją wcześniej opuścić jednostka ładunkowa A. Dotyczy to jednostek tego samego asortymentu. Nad prawidłowością operacji czuwa system WMS (ang. Warehouse Management System). W procesie tym pomaga również zastosowanie odpowiednich konstrukcji regałowych.

Metoda LIFO (Last In, First Out)

Metoda LIFO (ang. Last In, First Out) oznacza, że strefę składowania pierwsza opuści jednostka ładunkowa B przed jednostką ładunkową A.

Metoda FEFO (First Expired, First Out)

Metoda FEFO (ang. First Expired, First Out) oznacza, że jeżeli data przydatności do spożycia towaru A jest krótsza niż towaru B, to jednostka ładunkowa A powinna opuścić strefę składowania jako pierwsza. Nie ma tu znaczenia fakt, która jednostka została wprowadzona do strefy składowania jako pierwsza.

W przypadku, gdy towar pochodzi z jednej serii produkcyjnej, metoda FEFO jest tożsama z metodą FIFO.

Wpływ selektywności na projekt i organizację magazynu

Wielu autorów publikacji, zajmujących się tą tematyką, podkreśla i uwypukla jedną z cech procesu składowania, jaką jest selektywność. Jest ona jedną z głównych, jeśli nie główną, przesłanką przy decyzji o wyborze sposobu składowania oraz wyposażeniu w odpowiednie regały oraz środki transportu wewnętrznego. Metody zarządzania zapasem są konsekwencją tego wyboru. A. Ratkiewicz w Metodyce projektowania… wyróżnia trzy rodzaje selektywności: selektywność pełną, selektywność niepełną i selektywność według asortymentu.

Z selektywnością pełną mamy do czynienia wtedy, gdy do każdej jednostki ładunkowej mamy bezpośredni dostęp w każdej chwili, bez konieczności przemieszczania jakiejkolwiek jednostki ładunkowej by ten dostęp uzyskać. W przeciwnym wypadku, gdy musimy wykonać operację przemieszczenia jednej lub wielu jednostek ładunkowych by ten dostęp uzyskać, mówimy o selektywności niepełnej.

O selektywności według asortymentu mówimy wówczas, gdy mamy dostęp do co najmniej jednej jednostki ładunkowej z danej grupy asortymentowej. W przypadku niespełnienia żadnego z kryteriów podziału mówimy o braku selektywności.

W tabeli 1 przedstawiono i powiązano rodzaj selektywności z metodą FIFO i różnymi rodzajami regałów, które mogą mieć zastosowanie.

| Metoda FIFO | ||

| Selektywność składowania | Zachowana | Niezachowana |

| pełna selektywność | regały paletowe ramowe | – |

| brak selektywności | regały przejezdne | wjezdne nieprzelotowe, Radio shuttle nieprzelotowe |

| selektywność według asortymentu | przepływowe, wjezdne przelotowe, Radio shuttle przelotowe | regały paletowe ramowe o podwójnej głębokości składowania, regały Push back |

Tab. 1. Przyporządkowanie regałów według selektywności składowania lub jej braku przy metodzie FIFO

Źródło: Opracowanie własne na podstawie [2].

Jak pokazuje tabela, wybór metody zarządzania zapasem, określenie selektywności dla grup asortymentowych oraz przyporządkowanie w rezultacie końcowym rodzaju regałów, jest potwierdzeniem wymogu procesowego podejścia w projektowaniu obiektów magazynowych. Wybór ten nierozerwalnie wiąże się na etapie projektowania i wymiarowania powierzchni składowej z trzech elementów:

- systemu zarządzania magazynem WMS,

- technologii składowania, w ramach której wybieramy i przypisujemy do konkretnych zadań środki transportu wewnętrznego oraz regały magazynowe,

- zdefiniowania układu magazynu ze względu na położenie stref funkcjonalnych i ich wzajemne powiązanie.

W celu lepszego zobrazowania kolejności wydań jednostek ładunkowych w ramach grup asortymentowych, przygotowano tabele w oparciu o:

- nazwę grupy,

- datę produkcji,

- datę przyjęcia do magazynu,

- datę terminu upływu trwałości.

| Grupa asortymentowa | Data produkcji | Data przyjęcia do magazynu | Data upływu terminu trwałości |

| A | 14 stycznia | 14 stycznia | 14 lipca |

| B | 10 lutego | 13 marca | 10 sierpnia |

| C | 15 marca | 18 kwietnia | 15 września |

| D | 2 stycznia | 5 stycznia | 2 lipca |

| E | 10 marca | 11 marca | 10 września |

Tab. 2. Dane dotyczące grup asortymentowych.

| Kolejność wydań | FIFO | LIFO | FEFO |

| 1 | D | C | D |

| 2 | A | B | A |

| 3 | E | E | B |

| 4 | B | A | E |

| 5 | C | D | C |

Tab. 2.1. Kolejność wydań przy zastosowaniu różnych metod wydań

Źródło: Opracowanie własne na podstawie[4].

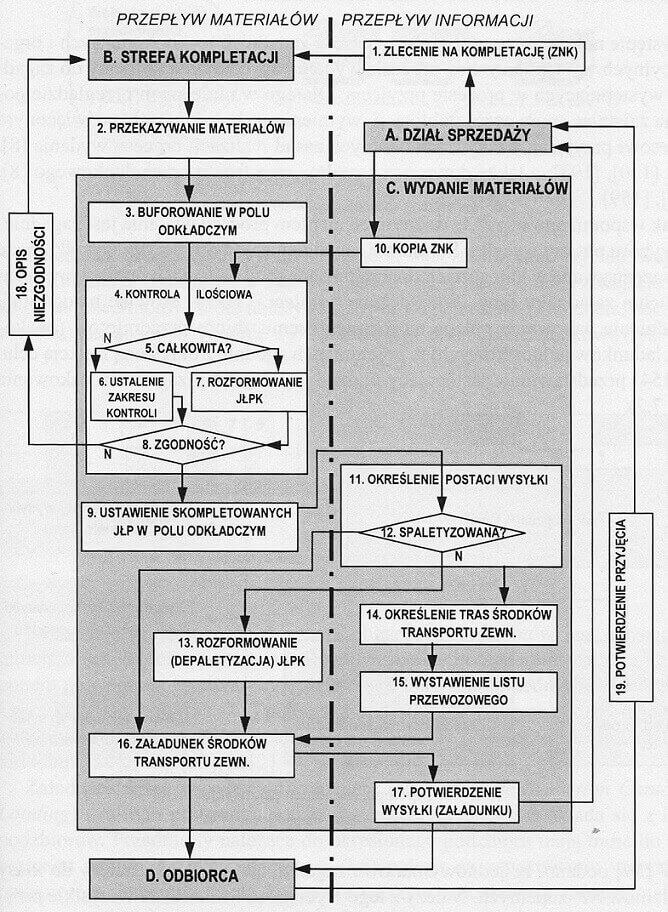

Pomocnym w wyborze technologii składowania, takiej jak typy regałów i środku transportu wewnętrznego, może być algorytm wspomagający, uwzględniający szereg przyjętych kryteriów:

- rodzaj selektywności,

- zróżnicowanie asortymentowe,

- gęstość składowania,

- przepustowość,

- możliwość piętrzenia.

Przykładowy algorytm został zilustrowany na rys 2.

Rys. 2. Algorytm wspomagający decyzję wyboru metody składowania

Źródło: Gubała M., Popielas J., Podstawy zarządzania magazynem w przykładach, wyd. II, 2005, Biblioteka Logistyka

Metody wyceny zapasów magazynowych – kluczowe zasady

Metoda przyjęta do ewidencji rozchodu środków rzeczowych majątku obrotowego (zapasu magazynowego) nie musi być tożsama i odzwierciedlać fizycznego ruchu zapasów oraz przyjętej metody wydań z magazynu.

Generalna zasada przy ewidencjonowaniu rozchodu zapasu magazynowego głosi, że rozchód środków rzeczowych powinien być księgowany według cen rzeczywistych, po których były one przyjęte do magazynu (cen zakupu, cen nabycia oraz kosztów wytworzenia).

Sprawa komplikuje się w momencie, gdy w magazynie znajduje się towar jednorodny, przyjęty z różnymi cenami zakupu i według różnych kosztów wytworzenia. Z pomocą przy ich wycenie przychodzi Ustawa o Rachunkowości art. 34 ust.4, która daje możliwość przyjęcia uproszczonej metody wyceny rozchodu zapasu. Podmiot prowadzący księgi rachunkowe może skorzystać z metody FIFO, LIFO, metody cen przeciętnych lub szczegółowej identyfikacji cen.

Cztery metody wyceny rozchodu zapasu

- Metoda ewidencji księgowej FIFO zakłada, że rozchód środków rzeczowych z magazynu księgowany jest po cenach nabycia, zakupu lub wytworzenia tych składników, które jednostka nabyła najwcześniej.

- W metodzie LIFO, rozchód składników aktywów wycenia się kolejno po cenach (kosztach) tych składników aktywów, które jednostka nabyła (wytworzyła) najpóźniej.

- W trzeciej metodzie, czyli według cen przeciętnych, ustala się średnią wysokość ważoną cen (kosztów) danego składnika aktywów.

- W drodze szczegółowej identyfikacji rzeczywistych cen (kosztów) tych składników aktywów, które dotyczą ściśle określonych przedsięwzięć, niezależnie od daty ich zakupu lub wytworzenia.[5]

W praktyce najczęściej stosowaną metodą ewidencji rozchodu zapasu magazynowego jest metoda FIFO. Dzięki zastosowaniu tej metody wartość zapasu końcowego odzwierciedla ich najbardziej aktualną wartość w księgach rachunkowych i bilansie. Metoda LIFO jest bardzo rzadko stosowana, gdyż oznacza się największą rozbieżnością pomiędzy ewidencją księgową, a wartością rynkową zapasu końcowego.

Metoda szczegółowej identyfikacji rzeczywistych cen (kosztów) jest najbardziej precyzyjną ze wszystkich metod wyceny zapasu końcowego. Stosuje się ją w przypadku, gdy zapas magazynowy przeznacza się do realizacji konkretnych przedsięwzięć bądź inwestycji. Nie jest jednak wskazana w przypadku dużej ilości zapasów tego samego rodzaju.

Wnioski – jak wybrać najlepszą metodę zarządzania zapasami?

Wybór metody zarządzania zapasem w magazynie jest kluczowym aspektem organizacji procesu magazynowania. Warto jednak pamiętać, że minimalizuje on straty związane z przeterminowaniem się towarów i wpływa pośrednio na wynik finansowy przedsiębiorstwa.

Na wybór właściwej metody mają wpływ właściwości fizykochemiczne towaru, parametry fizyczne jednostki ładunkowej (np. możliwość piętrzenia) oraz warunki klimatyczne, w jakich jednostki ładunkowe powinny być składowane (przechowywane).

Określenie poziomu selektywności (lub jej brak) jest narzędziem wspomagającym w wyborze metody zarządzania zapasem. Metoda ta determinuje technologię składowania, wybór typu regałów i środków transportu wewnętrznego.

Ze względu na swój praktyczny charakter, najczęściej stosowaną metodą jest FIFO. Najmniejsze ryzyko przeterminowania występuje przy metodzie FEFO. Zastosowanie metody FEFO zamiast FIFO zmniejsza ryzyko przeterminowania i strat. Wymaga ona jednak dodatkowych czynności w systemie WMS, polegających na zarejestrowaniu terminu przydatności. Największe ryzyko przeterminowania występuje w zasadzie LIFO.

Każdym działaniom w obszarze logistyki wewnątrz magazynów powinno towarzyszyć przekonanie, że magazynu nie należy traktować jako koszt. Obiekt ten może generować zyski nie tylko w bezpośrednich przychodach, lecz także w poziomie zadowolenia Klientów, czego nie da się zmierzyć.

Źródła:

[1] https://mfiles.pl/pl/index.php/Metodologia , dostęp 28.08.2020, godz.19:44

[2] Ratkiewicz A., Metodyka projektowania i oceny procesów magazynowania w szeregowo zintegrowanych łańcuchach logistycznych, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2019.

[3] Tamże

[4] Krzyżaniak S., Niemczyk A., Majewski J., Andrzejczyk P. Organizacja i monitorowanie procesów magazynowych, Poznań 2013, ILiM.

[5] www.vademecumksiegowego.pl, dostęp 31.08.2020, godz. 13:28.