Spis treści:

W świetle norm systemy składowania są bezpieczne tylko wtedy, gdy są zaprojektowane, wytworzone, zmontowane i użytkowane zgodnie z ich wymaganiami. Norma EN 15635 w szczególności określa zasady prawidłowej obsługi i utrzymania urządzeń do składowania. Nakłada ona też obowiązek na zarząd każdego przedsiębiorstwa do wyznaczenia PRSES. PRSES (z ang. Person Responsible for Storage Equipment Safety) jest osobą odpowiedzialną za bezpieczeństwo systemów składowania w magazynie. Powinna być to osoba świadoma charakteru pracy w magazynie i związanych z tym niebezpieczeństw. To znaczy, że powinna wiedzieć m.in., jak „pracują” regały, na jakie obciążenia zostały one zaprojektowane oraz jaki rodzaj obsługi jest dozwolony. Podstawowym zadaniem PRSES jest utrzymywanie urządzeń do składowania w dobrym stanie technicznym i dbałość o bezpieczeństwo ich obsługi. Bardzo ważną odpowiedzialnością jest zatem kontakt z dostawcą systemu składowania w przypadku chęci zmiany sposobu użytkowania. Zmiana konfiguracji (wysokości i ilości poziomów składowania), zmiana jednostki ładunkowej czy nawet zmiana sposobu obsługi regału wymaga weryfikacji projektanta. Wszystko to bowiem może mieć negatywny wpływ na bezpieczeństwo.

Przeglądy regałów PRSES

PRSES odpowiada ponadto za przeprowadzanie regularnych przeglądów, serwisowanie i prowadzenie pełnej dokumentacji wszelkich zmian, uszkodzeń i napraw. Przeglądy regałów polegają oczywiście na wykryciu uszkodzonych elementów konstrukcji, ale podczas przeglądów sprawdza się także, czy jednostki ładunkowe spełniają kryteria określone w specyfikacji systemu i przedstawione na tablicach informacyjnych, czy palety, na których składuje się towar, nadają się do użytku, czy regały są obsługiwane zgodnie z instrukcjami dostarczonymi przez dostawcę i czy w żaden inny sposób nie zostało zmniejszone bezpieczeństwo użytkowania. Przeglądy powinny odbywać się w trzech formach. Pierwszą i podstawową formą przeglądów są natychmiastowe zgłoszenia – każdy pracownik magazynu, który spowodował, lub zauważył uszkodzenie powinien zgłosić je do PRSES. W tym kontekście istotne jest przeszkolenie wszystkich użytkowników regału w zakresie jego prawidłowej obsługi i identyfikacji zagrożeń. Firma NEDCON Silesia oferuje prowadzenie szkoleń w tym zakresie. Nasi projektanci i inspektorowie uczą, na co zwracać szczególną uwagę i jak należy prawidłowo dbać o swoje zdrowie i bezpieczeństwo, użytkując regał. Drugą formą przeglądów są okresowe oględziny. PRSES na podstawie własnej oceny ryzyka, opartej na analizie charakteru pracy w magazynie, częstości występowania uszkodzeń, stopnia wyszkolenia pracowników itp. powinien określić częstotliwość regularnych, wewnątrzzakładowych oględzin, po których powstaje formalny, pisemny raport.

Ostatnią formą przeglądów są inspekcje eksperckie przeprowadzane przez wyszkolone i doświadczone osoby nie rzadziej niż raz w roku. Najczęściej są one wykonywane przez dostawców systemów składowania, głównie dlatego, że tylko oni dysponują pełną wiedzą dotyczącą ich produktu oraz całą niezbędną dokumentacją. Ponadto pozwala to podtrzymać poczucie odpowiedzialności za system w całym okresie użytkowania, a także zachować gwarancje w okresie gwarancyjnym. Dostępność oraz jakość inspekcji powinna być więc istotnym argumentem przy wyborze dostawcy. Nie rzadko zdarza się, że zidentyfikowanie przyczyny awarii lub zagrożenia wykrytego w czasie przeglądu, naprawa uszkodzenia lub wzmocnienie konstrukcji wymaga bardziej zaawansowanej analizy inżynieryjnej. NEDCON Silesia może pochwalić się sprawnym i profesjonalnym działem technicznym (zespołem inżynierów projektantów i inspektorów), który szybko reaguje na problemy w magazynach swoich klientów, co pozwala im uniknąć dużych kosztów związanych z przestojem lub wyłączeniem części systemu składowania z użytkowania. Badanie uszkodzeń (stanu technicznego) konstrukcji regałowych polega na sprawdzeniu wychylenia od pionu słupów/ram, ugięcia belek/półek/poprzeczek nośnych, odkształcenia słupów i stężeń, identyfikacji lokalnych zniszczeń (np. wgnieceń, wybrzuszeń, rozdarć) oraz weryfikacji wszystkich połączeń. Norma EN 15635 określa dokładne metody pomiarów każdego elementu. Wychylenie konstrukcji od pionu powinno być mniejsze od 1/200, a przekroczenie tej wartości może być niebezpieczne i powinno być zawsze zgłoszone dostawcy w celu weryfikacji projektu. Czasem, na przykład dla regałów obsługiwanych automatycznymi układnicami, wartość maksymalnego bezpiecznego wychylenia może być bardziej ograniczona. Zawsze jest ona określona w specyfikacji projektu, dlatego ważna jest znajomość dokumentacji. Dopuszczalne ugięcie belek nośnych także powinno być określone w specyfikacji. Najczęściej wynosi ono L/200 dla belek podpartych obustronnie i L/100 dla wsporników, jednak należy pamiętać, że przeciążenie może wystąpić także przy mniejszych ugięciach. Ważne, że odkształcenia belek nośnych nie powinny być trwałe, tzn. że po zdjęciu obciążenia belka nie powinna być wygięta w żadnym kierunku. W większości konstrukcji regałowych bardzo istotną rolę pełnią zaczepy belek, gdyż zapewniają one stateczność całemu rzędowi. Każde, nawet najmniejsze, odkształcenie zaczepu lub pęknięcie spoiny między zaczepem a belką wymaga natychmiastowego jej odciążenia i uzyskania opinii dostawcy na temat bezpieczeństwa dalszego jej użytkowania.

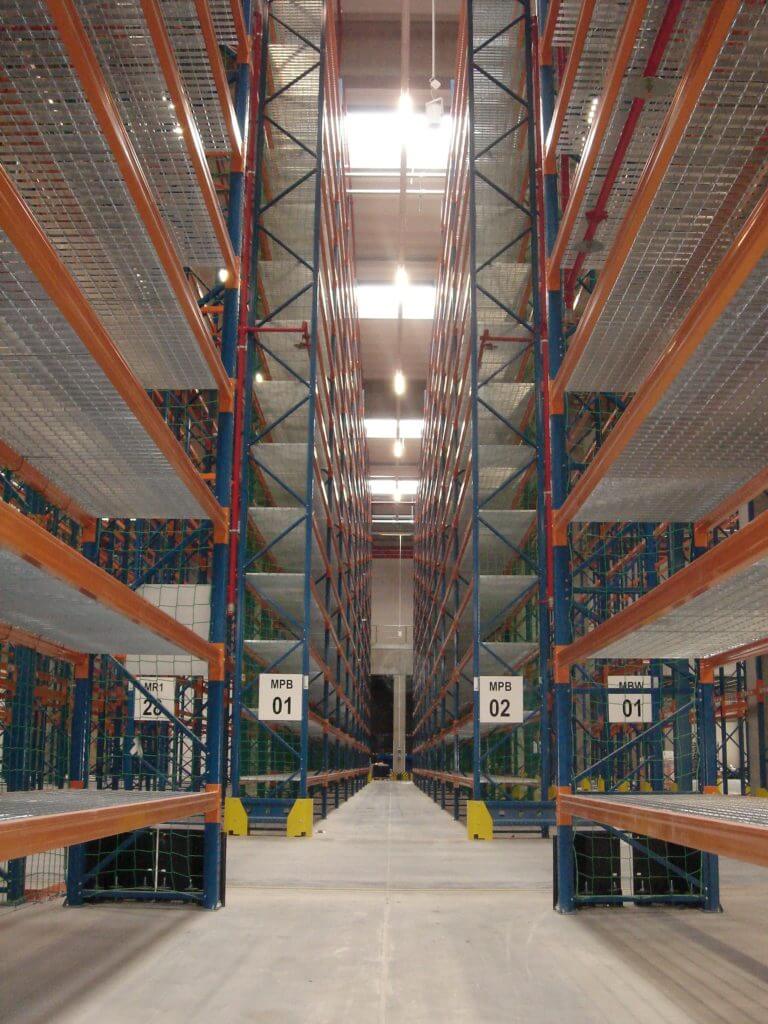

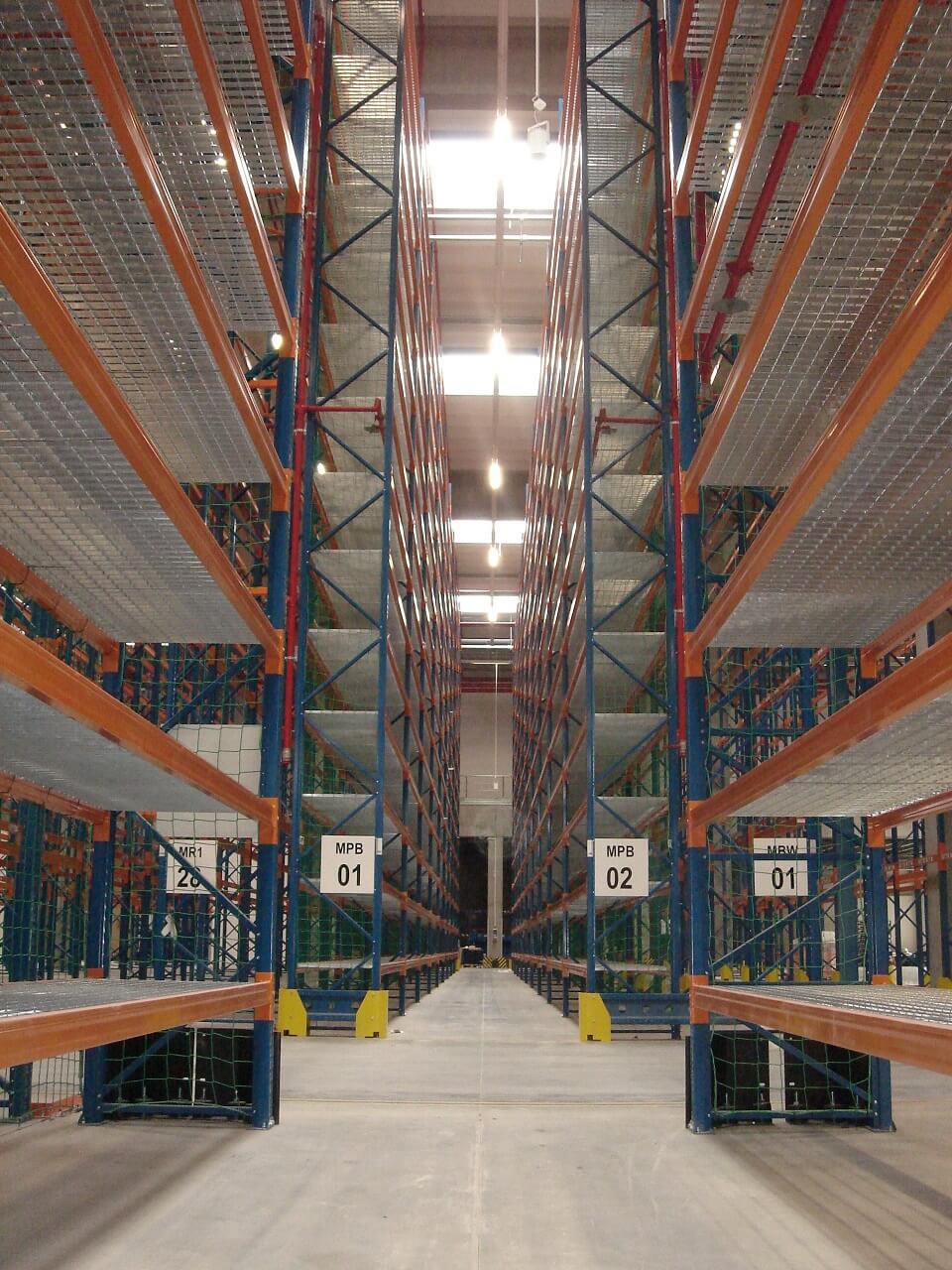

Przeglądy regałów – jak wyglądają?

Podczas przeglądu należy dodatkowo zwracać uwagę, czy wszystkie kołki zabezpieczające przed wyczepieniem się belek są zamontowane, czy wszystkie śruby i kotwy są prawidłowo skręcone i nie poluzowały się w czasie użytkowania oraz czy wszystkie śruby rzymskie napinają stężenia w sposób zapewniający ich efektywną pracę. Wygięcie słupa mierzone na odcinku 1 m w kierunku wzdłuż drogi transportowej nie powinno przekraczać 5 mm, w kierunku poprzecznym powinno być mniejsze niż 3 mm, natomiast wygięcie stężeń w żadnym kierunku nie powinno przekraczać 10 mm na 1 m. W przypadku odkształceń mierzonych na krótszych odcinkach graniczne, dopuszczalne wartości odkształceń należy wyznaczać proporcjonalnie.

Uszkodzenia mieszczące się w podanych granicach zgodnie z EN 15635 klasyfikują element do kategorii „POZIOM ZIELONY”, która pozwala na dalsze użytkowanie regału i nie wymaga zmniejszenia jego nośności ani wymiany, a jedynie wyraźnie wskazuje element do specjalnej, ponownej oceny przy okazji kolejnych przeglądów. Takie uszkodzenia zostały uwzględnione w normowych współczynnikach bezpieczeństwa i nie powodują ryzyka zawalenia się konstrukcji. Odkształcenia większe od dopuszczalnych, ale nie ponad dwukrotnie klasyfikują element do kategorii „RYZYKO ŻÓŁTE”. Oznacza ona niebezpieczne uszkodzenie wymagające naprawy w najbliższym możliwym terminie. W tym przypadku uszkodzonego elementu nie trzeba natychmiastowo odciążać, ale już po odciążeniu nie wolno ponownie obciążać przed dokonaniem serwisu. Jeśli jednak nie zostanie on wykonany w przeciągu czterech tygodni od zidentyfikowania uszkodzenia, element powinien zostać zakwalifikowany do kategorii „RYZYKO CZERWONE”, która dotyczy także uszkodzeń w których odkształcenia przekroczyły ponad dwukrotnie dopuszczalne wartości. Kategoria ta identyfikuje krytyczne sytuacje wymagające natychmiastowego rozładowania obszaru konstrukcji i wyłączenia go z użytkowania do czasu przeprowadzenia wymiany uszkodzonych elementów.

Bardzo istotne jest więc, aby przedsiębiorstwa posiadały skuteczne procedury i metody do oznaczania uszkodzonych elementów i obszarów wyłączonych z użytkowania tak, aby uniemożliwić niebezpieczne użytkowanie regału w złym stanie technicznym. Ważne jest też, aby każdy przegląd zakończył się powstaniem raportu i wyciągnięciem wniosków. PRSES powinien przeanalizować przyczyny uszkodzeń oraz podjąć działania zapobiegające podobnym niebezpiecznym zdarzeniom. Powinien on rozważyć np. lepsze oznakowanie, stosowanie odbojnic czy dodatkowe szkolenia dla operatorów wózków. Norma EN 15635 bardzo wyraźnie stanowi, że wszelkie naprawy uszkodzonych elementów nie powinny być dopuszczalne bez zgody dostawcy urządzeń. Tylko dostawca, znając charakterystyki swoich profili, jest w stanie odpowiedzialnie określić bezpieczny sposób naprawy konstrukcji. Należy być świadomym, że każda ingerencja w konstrukcję regału bez zgody dostawcy nie tylko pozbawia klienta prawa do gwarancji, ale wręcz zdejmuje z dostawcy odpowiedzialność za ewentualne przyszłe awarie lub katastrofę. Rozsądnym jest więc korzystanie z oryginalnego serwisu oferowanego przez sprzedawcę regałów. Oferowane na rynku naprawy słupów poprzez ich prostowanie zgodnie z normą należy uznać za niedopuszczalne. Żaden dostawca regałów nie powinien zaakceptować takiej metody ponieważ niemożliwe jest skuteczna kontrola jakości uszkodzenia, ani elementu po takiej naprawie, zwłaszcza na elementach zimnogiętych. Trzeba pamiętać, że trwałe odkształcenia plastyczne mogą pozostawiać niewidoczne zmiany w strukturze stali i mikropęknięcia, które niekorzystnie wpływają na wytrzymałość i ciągliwość materiału. Brak jest dostępnych wiarygodnych badań potwierdzających, że ta metoda nie obniża bezpieczeństwa w rozumieniu norm regałowych, tzn. akceptowanego poziomu ryzyka awarii i zawalenia się konstrukcji zapewnionego przez prawidłowy projekt, wykonanie, montaż, użytkowanie i serwis. Oczywiste jest, że metoda prostowania słupów kusi swoją ceną, ale na dzień dzisiejszy jedyną odpowiedzialną metodą naprawy słupa jest jego wymiana lub wymiana tylko uszkodzonej części (odcięcie uszkodzonego fragmentu i zastąpienie go nowym słupem). Ten drugi sposób wymaga jednak weryfikacji przez projektanta, ponieważ może zmieniać cały schemat statyczny w analizie nośności konstrukcji. Ostatecznie wybierając metodę naprawy trzeba być świadomym, że bez akceptacji dostawcy odpowiedzialność za bezpieczeństwo systemu składowania przechodzi całkowicie na klienta.

Podsumowując, chciałbym podkreślić, że regularne przeglądy, inspekcje i prawidłowe serwisowanie systemów składowania są bardzo ważnym elementem bezpiecznego ich użytkowania. Zaniedbanie któregokolwiek z tych elementów zwiększa ryzyko awarii lub nawet katastrofy. Koszty takich zdarzeń mogą być niewspółmiernie większe, tym bardziej, że przecież bezpieczeństwa pracowników nie da się wycenić.