Spis treści:

1. Maszyny i urządzenia do składowania w obiektach magazynowych – regały stałe definicja i podział

Obiekty magazynowe możemy zakwalifikować do elementów infrastruktury punktowej niezależnie od roli, jaką pełnią w systemach logistycznych. Mogą być jednym z elementów zakładu produkcyjnego (magazynem części, materiałów, produkcji w toku, wyrobów gotowych), jak też stanowić autonomiczną jednostkę funkcjonalną w ramach Centrum Dystrybucyjnego.

Niezależnie od ich miejsca w systemie logistycznym, każdy obiekt magazynowy charakteryzuje specyfika i organizacja procesu magazynowego. Wymiarowanie procesu poprzez określenie:

- wartości strumieni przepływów materiałowych,

- relacji skąd-dokąd,

- w jakich ilościach,

- w jakim czasie

określa pracochłonności i mówi nam, jakie zasoby pracy ludzkiej i liczbę środków technicznych należy zadysponować do realizacji zadań w ramach przyjętej technologii magazynowania.

Zgodnie z przyjętym źródłem1, maszyny i urządzenia techniczne możemy podzielić na następujące kategorie:

- maszyny i urządzenia transportu bliskiego, pracy ciągłej, przerywanej, mieszanej, wykorzystywane do realizacji zadań transportowych w procesie magazynowania. Należą do nich: wózki jezdne napędzane, wózki jezdniowe widłowe, przenośniki, dźwignice, dźwigi, ładowarki, manipulatory, roboty przemysłowe, paletyzatory, depaletyzatory.

- urządzenia magazynowe: urządzenia do składowania/magazynowania, urządzenia klimatyzacyjno–wentylacyjne, urządzenia ochrony przeciwpożarowej, urządzenia zabezpieczające,

- urządzenia pomocnicze: palety ładunkowe, kontenery, pojemniki transportowo- magazynowe, nadstawki, mostki, platformy przeładunkowe,

- urządzenia pomocnicze w ramach przetwarzania i archiwizacji danych: mobilne terminale komputerowe, skanery i drukarki kodów kreskowych, urządzenia mierząco–ważące, bramki kontrolne, niezależne i zintegrowane stacje pamięci masowej, urządzenia infrastruktury bezprzewodowej lub przewodowej transmisji danych.

1 Matulewski M., Konecka S., Fajfer P., Wojciechowski A., Systemy Logistyczne, Biblioteka Logistyka, Poznań 2008

Maksymalne wykorzystanie przestrzeni magazynowej przy zachowaniu bezpieczeństwa i łatwości obsługi? To możliwe! Sprawdź ofertę regałów wspornikowych Nedcon i przekonaj się, jak nasze rozwiązania mogą usprawnić pracę w Twoim magazynie. Umów się na bezpłatną konsultację!

1.1. Urządzenia do składowania

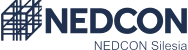

Składowanie materiału jest jednym z głównych elementów procesu magazynowania. Oznacza czynność umieszczania materiału w magazynie lub stan, w którym się on znajduje (w wydzielonym fizycznie obszarze obiektu magazynowego, nie krócej niż kilkanaście godzin). Urządzenia do składowania są urządzeniami technicznymi, których konstrukcja umożliwia: układanie, opieranie bądź zawieszanie, przechowywanych w magazynie asortymentów. Urządzenia te dzieli się na grupy i, w zależności od cech użytkowych, na typy i rodzaje. Ich budowa i zagospodarowanie w magazynie powinny umożliwiać przeprowadzanie inwentaryzacji oraz prac zabezpieczająco–konserwatorskich.

Składowanie statyczne i dynamiczne – różnice i zalety

Ze względu na sposób i miejsce ułożenia w urządzeniu, składowanie możemy podzielić na statyczne i dynamiczne. W pierwszym przypadku jednostki ładunkowe znajdują się w stałym miejscu ułożenia w urządzeniu, np. podczas składowania w regałach stałych, w stojakach i na wieszakach. W przypadku składowania dynamicznego, występującego w regałach przepływowych grawitacyjnych, obrotowych oraz okrężnych, jednostka ładunkowa zmienia swoje położenie względem urządzenia, przebywając drogę od miejsca umieszczenia do miejsca pobrania..

Z urządzeń magazynowych do składowania wybrano grupę regałów typu stałego i przejezdnego z rodzaju wspornikowych, które następnie opisano.

Podział ogólny urządzeń do składowania przedstawia rys 1. Następnie dokonano podziału na typy i rodzaje dla grupy głównej, czyli regałów.

2. Regały wsporcze – podział, zastosowanie i charakterystyka

Regały wspornikowe to urządzenia wyposażenia niemechanicznego obiektów magazynowych. Mogą to być obiekty budowlane, jak również zewnętrzne place składowe (np. dla składowania tarcicy, rur). W związku z powyższym należy przystosować regały do zróżnicowanych warunków klimatycznych w których będą pracowały.

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

Regały wspornikowe to urządzenia, których budowa charakteryzuje się układem powtarzających się słupów bądź ram ze wspornikami lub podporami. Słupy oraz ramy nośne zachowują stałe położenie podczas składowania materiału, a położenie wsporników lub podpór może być modyfikowane. Regały mogą być przytwierdzone do podłoża, na którym zostały ustawione bądź poruszać się na zestawach jezdnych lub po torowisku, na którym zostały posadowione.

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

Szukasz profesjonalnych rozwiązań magazynowych dla nietypowych ładunków? Regały wspornikowe Nedcon to gwarancja niezawodności i elastyczności. Odkryj możliwości naszych systemów składowania – zobacz nasze rozwiązania już teraz!

2.1. Podział regałów wspornikowych

Zgodnie z rys 1. regały dzielimy na regały stałe i regały przejezdne. W przypadku regałów stałych podpory konstrukcyjne nie zmieniają swojego położenia względem składowanego materiału. Mogą być na stałe związane z podłożem, na którym stoją. Konstrukcja regałów przejezdnych zmienia swoje położenie z materiałem względem posadzki, na której zostały posadowione. Poniżej przedstawiono opis poszczególnych typów:

- Regały wolnostojące – urządzenia niezwiązane z konstrukcją obiektu magazynowego,

- Regały wsporcze – urządzenia do składowania materiału, których konstrukcja jest jednocześnie konstrukcją wsporczą dla dachu i ścian, dachu, nazywaną również regałami samonośnymi,

- Regały stałe wspornikowe z ramionami wspornikowymi, półkowe – regały, w których materiał jest układany na półkach podtrzymywanych przez wsporniki. W zależności od wymiarów jednostek ładunkowych i ich masy mogą być obsługiwane ręcznie lub przy pomocy sprzętu mechanicznego. (rys. 4)

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

- Regały stałe wspornikowe z ramionami wspornikowymi, bezpółkowe – regały, w których materiał układany jest bezpośrednio na wspornikach, ręcznie lub przy pomocy sprzętu mechanicznego. (rys. 5)

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

- Regały stałe wspornikowe z podporami wspornikowymi, bezpółkowe – regały te są najczęściej stosowanym w praktyce typem regałów wspornikowych. Inaczej nazywane są regałami zblokowanymi lub regałami drive-in. Zwarta budowa blokowa pozwala na większe wykorzystanie kubatury obiektu, co w przypadku chłodni lub mrożni wpływa na zmniejszenie kosztów eksploatacyjnych. Obsługa tego typu regałów odbywa się poprzez wjazd wózków jezdniowych widłowych w kanał regałowy. Przykład takiego rozwiązania obrazuje rys. 6.

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

- Regały wspornikowe przejezdne podłogowe – urządzenia do składowania, których podpory nośne wyposażone są w zespoły jezdne, umożliwiające przemieszczanie regału po utwardzonym podłożu. Obsługa regałów przejezdnych podłogowych w przeważającej części odbywa się ręcznie. Może też być realizowana przy pomocy wózków jezdnych napędzanych, jak na rys. 7.

Rys. 7. Regał wspornikowy przejezdny podłogowy.

Źródło: www.meble-warsztatowe.pl, dostęp 26.03.2020, 18:52

- Regały wspornikowe przejezdne torowe – wśród tego typu regałów wyróżniamy regały wspornikowe (półkowe, bezpółkowe) i regały z podporami wspornikowymi. Ten typ regałów charakteryzuje się wyposażeniem podpór nośnych w zespoły jezdne, przemieszczane podczas użytkowania po specjalnie do tego przygotowanym torowisku. Ze względu na sposób przemieszczania, jego obsługa może być ręczna lub zmechanizowana. Regały te charakteryzują się zwartą zabudową, by jednocześnie po torowisku mogło się przemieszczać od kilku do kilkudziesięciu kolumn regałowych. Do obsługi tego typu wyposażenia wystarczy jeden korytarz obsługowy. Rozwiązanie to gwarantuje wykorzystanie kubatury magazynu na poziomie około 80%. Ważną sprawą jest także zapewnienie odpowiedniego poziomu bezpieczeństwa i obsługi regałów (rys. 8).

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

Regały wspornikowe, podobnie jak w przypadku pozostałych typów regałów, możemy ustawić w rzędach (jednorzędowe, dwurzędowe), jak i w bloku regałowym (regały zblokowane). Wybór ustawienia regałów w przestrzeni magazynowej wynika z przyjętej technologii magazynowania (maszyn i urządzeń do obsługi transportowo-składowej), logiki przepływu materiału oraz przyjętego poziomu selektywności dla grup materiałowych.

Potrzebujesz efektywnego rozwiązania do składowania długich materiałów? Regały wspornikowe Nedcon to sprawdzona odpowiedź na wyzwania związane z magazynowaniem profili, rur czy tarcicy. Skontaktuj się z nami już dziś i poznaj możliwości optymalizacji przestrzeni w Twoim magazynie!

2.2. Regały ramowe bezpółkowe – typy jednostek ładunkowych do składowania

W przeważającej większości w tego typu regałach składujemy dwa rodzaje jednostek ładunkowych: paletowe oraz pakietowe.

Należy przy tym powtórzyć, że jednostka ładunkowa to ładunek drobnicowo-zbiorczy określonej ilości dóbr materialnych, powstały w procesie formowania lub podziału ładunków o większych wymiarach lub dużej masie.

Fundamentem wymiarowania jednostek ładunkowych było ustanowienie międzynarodowego modułu wymiarowego (600 x 400 mm). Na jego podstawie opracowano system wymiarowy opakowań. Dostosowano go do wymiarów powierzchni najczęściej stosowanych urządzeń pomocniczych. Są to dwa typy palet EUR o wymiarach podstawy: 800 x 1200 mm i 1000 x 1200 mm.

2.2.1. Jednostki ładunkowe paletowe – zastosowanie w regałach wsporczych

Jednostki ładunkowe paletowe mogą być formowane na paletach płaskich, słupkowych, w paletach skrzyniowych lub też na paletach specjalnej konstrukcji. Przykład palety specjalnej prezentuje rys. 9.

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

2.2.2. Jednostki ładunkowe wspornikowe – produkty o nietypowych gabarytach

Drugą ważna grupę jednostek ładunkowych, składowanych w regałach wspornikowych, stanowią jednostki ładunkowe pakietowe. Tworzy się je z ładunków jednostkowych, gdzie długość pojedynczego elementu wynosi L > 1,2 m, a jeden z wymiarów jest n- krotnie większy od pozostałych (np. pręty, rury, arkusze blachy).

W celu ich sformowania wykorzystuje się podstawki, jarzma, pasy oraz zawiesia łańcuchowe. Ze względu na wymiary, jak również nierzadko dużą masę jednostki ładunkowej, wymagane jest użycie specjalistycznych maszyn i urządzeń do prac ładunkowych oraz magazynowania.

Należy pamiętać, że jednostki ładunkowe pakietowe wymagają znacznie większego (niż jednostki ładunkowe paletowe) nakładu pracy i zaangażowania, związanego z samym przygotowaniem do transportu i składowania. Trudność w manipulacji pakietami wynika z wymiarów geometrycznych ładunku i mas jednostek. Zastosowanie znajduje wówczas wszelkiego rodzaju osprzęt do chwytania, ściskania i podtrzymywania ładunku. Operacje są złożone, czasochłonne i wymagają personelu o szczególnych predyspozycjach psycho-motorycznych oraz wysokich kwalifikacjach.

Źródło: Zasoby własne Nedcon Silesia Sp. z o.o.

Jak wykazano w artykule, regały wspornikowe mogą mieć szerokie zastosowanie, od składowania pojemników magazynowo-transportowych, do gromadzenia ładunków pakietowych o masach często przekraczających 6000 kg i długości 12 m. Wymagają one wyższej uwagi ze względu na organizację pracy oraz większej liczby dodatkowych czynności związanych z formowaniem i zabezpieczeniem ładunków. Ponadto, maszyny i urządzenia obsługujące ładunki są rozwiązaniami wyspecjalizowanymi, wymagającymi wysokich nakładów na zakup oraz o znacznych kosztach eksploatacyjnych.

Opisane czynniki to tylko jeden z elementów, który należy wziąć pod uwagę w trakcie inwestycji w regały wspornikowe. Drugim jest złożoność prac ładunkowych i wymóg posiadania wyspecjalizowanego taboru samochodowego oraz kolejowego.

Nie pozwól, by brak odpowiedniej organizacji magazynu ograniczał rozwój Twojej firmy. Regały wspornikowe Nedcon to inwestycja w przyszłość Twojego biznesu. Porozmawiajmy o Twoich potrzebach – umów się na spotkanie z naszym ekspertem!